Magazine Rungis Actualités

Chaque mois, retrouvez le dossier thématique extrait du Rungis Actualité, le magazine officiel du Marché International de Rungis.

N° 777

La générosité bavaroise

La générosité bavaroise

Octobre 2021

N° 776

Agriculture, la diversité francilienne

Agriculture, la diversité francilienne

Septembre 2021

N° 775

L'épicerie opère son grand retour

L'épicerie opère son grand retour

Juillet-Août 2021

N° 774

Annick Girardin : "Nous souhaitons une pêche durable"

Annick Girardin : "Nous souhaitons une pêche durable"

Juin 2021

N° 773

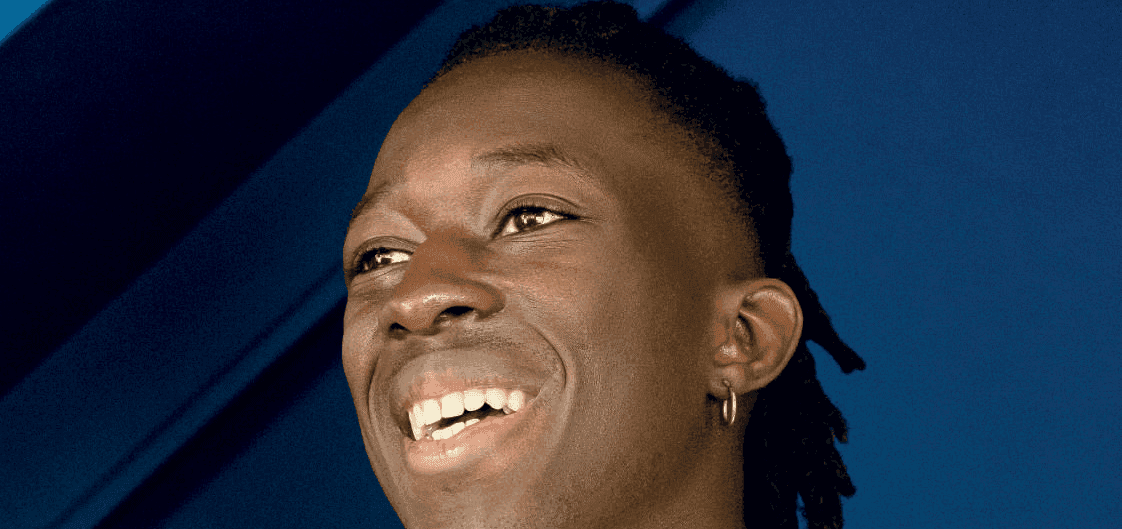

Mory Sacko, l'étoile montante de la gastronomie

Mory Sacko, l'étoile montante de la gastronomie

Mai 2021

N° 772

Made in France, un savoir-faire à faire valoir

Made in France, un savoir-faire à faire valoir

Avril 2021

N° 771

Le Portugal, une mosaïque de saveurs

Le Portugal, une mosaïque de saveurs

Mars 2021

N° 770

Brexit, les dessous du deal

Brexit, les dessous du deal

Février 2021

N° 768-769

Label Rouge : La valeur sûre

Label Rouge : La valeur sûre

Décembre 2020 - Janvier 2021